Imaginad la escena. Una pareja, chico y chica. Un coche. El capó levantado transmitiendo la señal universal de avería. Él, fuera del coche, de pie, en la actitud que ordenan las leyes no escritas del patriarcado. Mira hacia las profundidades del motor con gesto de desesperación. Ella, dentro. Se asoma por una ventanilla bajada. Con una mezcla de hastío y retranca, posiblemente involuntaria, exclama airada: «¡échale grasa!».

Esta pequeña escena de matrimonio, motor edition, ocurría mientras mi pareja de entonces y yo paseábamos por la acera hace muchos, muchos años. La chica no estaba diciendo nada remotamente útil para solventar la desventura en la que se hallaban, pero no le faltaba razón en algo. El engrase es fundamental en mecanismos con partes móviles que rozan entre sí. El único motivo que podemos tener para no contar con lubricación en el contacto entre superficies rodantes o deslizantes es, precisamente, que la fricción cumpla alguna función deseada. La más habitual, el freno. Una aplicación de la fricción al control de un sistema móvil que, por el motivo que sea, debe detenerse de manera controlada.

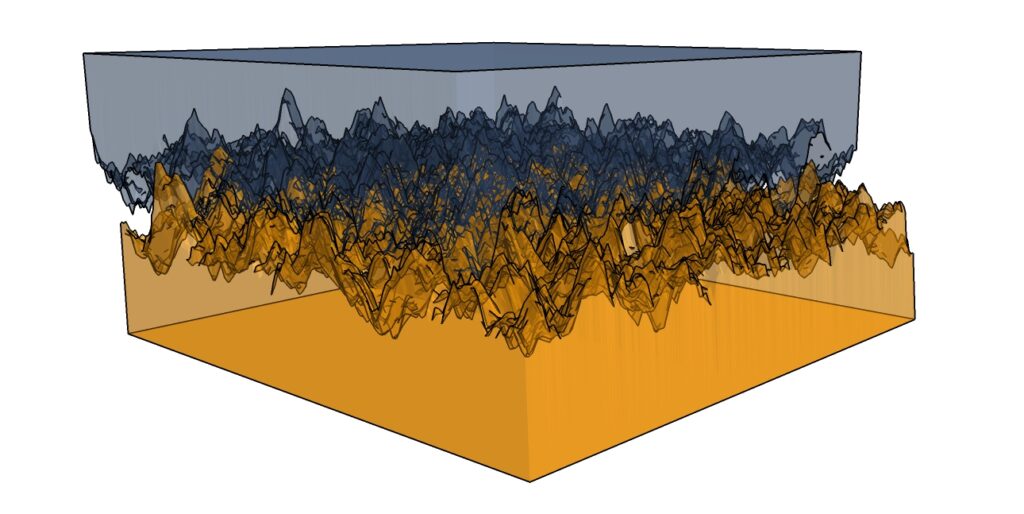

La fricción es el proceso por el que irregularidades microscópicas de dos superficies en contacto, su interacción electrostática, o ambas, dificultan el movimiento de una respecto de la otra. Como sabemos, la energía ni se crea ni se destruye. La fricción transforma parte de la energía cinética de un sistema en calor, que se disipa con mayor o menor éxito. Basta que os frotéis las manos con un poco de fuerza para notar, al poco, cómo se calientan.

En el tren, aparte de toda la maquinaria interna con partes móviles que pueda requerir engrase, hay dos interfaces de contacto cuya fricción interesa controlar tanto como sea posible. La rueda y el carril de un lado. El pantógrafo y la catenaria del otro. ¿Se engrasan ruedas, carriles, pantógrafos e hilos de contacto? La respuesta, como dicen los expertos en clickbaiting, os sorprenderá.

En ambos casos, sí. Y en ambos casos, pero. Por motivos distintos y de diferentes formas. Empecemos por el contacto entre el pantógrafo y el hilo de contacto. Aquí nos interesa mantener una continuidad eléctrica tan buena como sea posible, desgastando lo mínimo el hilo de contacto y el frotador del pantógrafo. Ambos objetivos están enfrentados. Para lograr el primero, la fuerza de contacto del pantógrafo —que aprieta hacia arriba— debería ser relativamente grande. Para conseguir el segundo, la fuerza debería ser tan cercana a cero como fuera posible. Como quiera que la trayectoria que describe el hilo de contacto en el mundo real no esta perfectamente nivelada en altura, el pantógrafo debe apretar con una fuerza no muy grande para equilibrar los dos requisitos.

Antaño los frotadores de los pantógrafos solían ser bandas de cobre. Esto tenía la ventaja de su durabilidad, pero el inconveniente de desgastar excesivamente los hilos de contacto. Por ello solían engrasarse mediante con vehículos equipados de pantógrafos especiales, con inyectores de lubricante conductor de la electricidad y unos cepillos en la mesilla (la parte superior del pantógrafo, donde se montan los frotadores).

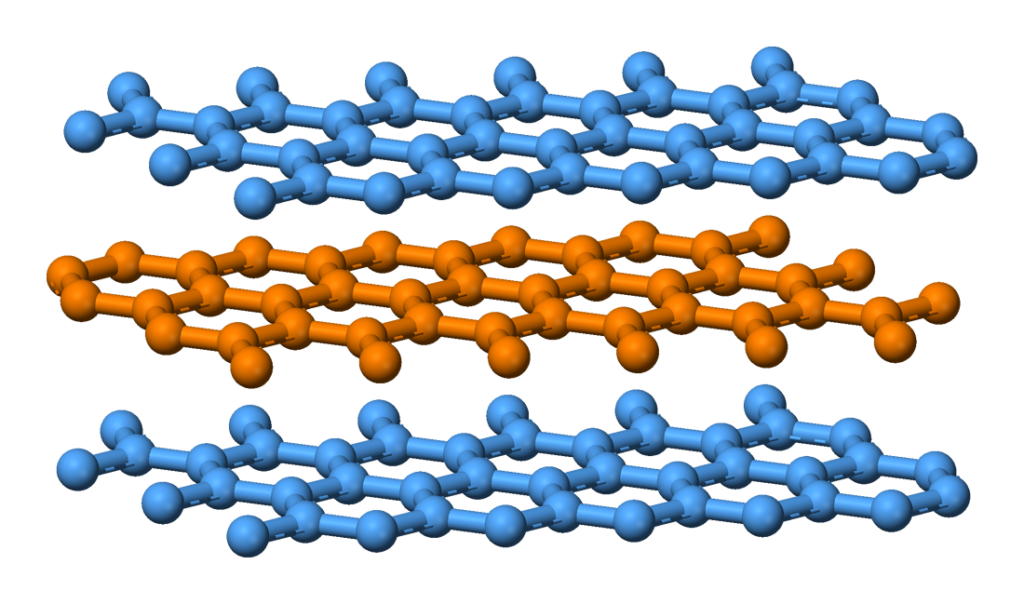

Los trenes de alta velocidad que empezaron a circular en España en 1992 montaban frotadores de grafito. El grafito tiene unas excelentes propiedades conductoras, aunque no tan buenas como el metal. Además, no necesita lubricación. ¿Cómo es posible? Pensad en un lápiz blando, por ejemplo, uno de dureza 2B. Desliza de maravilla sobre el papel, ¿verdad?. La estructura molecular del grafito, basada en planos paralelos débilmente acoplados de átomos de carbono enlazados en hexágonos, permite ir dejando allá por donde pasa un rastro de escamas planas que resbala sin apenas esfuerzo contra su propia superficie. Esta propiedad se llama autolubricación.

A cambio —en ingeniería siempre hay un «a cambio», los que me leáis con frecuencia lo sabéis—, el grafito es menos duradero que los viejos frotadores de metal. Es frágil. Tiene tendencia a descascarillarse. De modo que hemos aceptado que el frotador se convierta en un consumible, una pieza sacrificial, a cambio de tener hilos de contacto más duraderos, una transferencia de energía un poco peor y ahorrarnos todo el proceso de engrase del hilo. Que, para qué mentir, era una guarrería que dejaba los techos de los trenes perdidos.

Bajemos ahora al contacto entre la rueda y el carril. Es un contacto entre dos piezas de acero que responden elásticamente. ¿Cómo elásticamente? ¿Como si fuera goma? Sí. Si podéis conseguir una bola de acero pequeña, como las que van dentro de los rodamientos, dejadla caer. Una superficie lisa y rígida como un suelo de gres puede servirá. Procurad, eso sí, que la bola no sea muy grande o quedará una huella permanente del experimento en el suelo. ¿Veis cómo rebota?

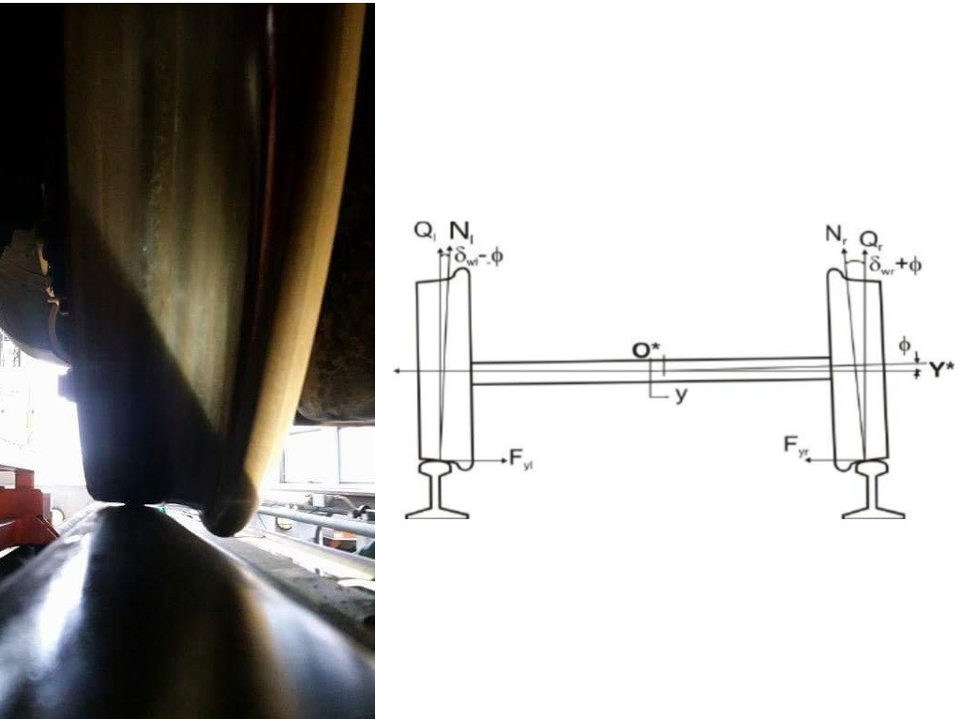

El secreto del tren no es otro que esa pequeña superficie íntima entre rueda y carril, una elipse de apenas 250 milímetros cuadrados. La fricción depende de la fuerza del contacto (en nuestro caso, el peso de los vehículos, que no está nada mal) y de la naturaleza de las superficies. Dos piezas de acero lisas, moviéndose en contacto la una con la otra, disipan casi diez veces menos energía que un neumático en la carretera. Por ello, no hace falta engrasar nada ahí. Las frenadas ya son suficientemente largas, y si aparece algún lubricante natural como hojarasca húmeda, lo recomendable es limpiarlo de inmediato antes de que los trenes empiecen a comerse señales en rojo.

Las ruedas tienen, eso sí, otra superficie que puede entrar en contacto con los carriles: las pestañas. En el caso ideal, la forma de tronco de cono de las ruedas es suficiente para mantener los ejes inscritos en la vía, pero el infierno está lleno de casos ideales que no lo fueron tanto. Las pestañas mantienen el eje dentro de la vía cuando se toman curvas excesivamente cerradas, en condiciones de insuficiencia de peralte o, simplemente, en ubicaciones donde la curva no puede estar peraltada, como un desvío. En esos casos, una de las dos ruedas acabará con su pestaña rozando la cara interna de su carril. Y entonces…

Sshhhrrrriiiiiiiiii…

Podemos engrasar los raíles, las pestañas de las ruedas o ambos para intentar paliar ese chirrido tan molesto. No solo molesto. Un sonido más intenso de lo normal delata un exceso de desgaste. Las ruedas nos durarán menos de lo que deberían.

El problema afecta, por lo general, a ferrocarriles urbanos. En tranvías o metros, la disposición de las calles o de los túneles obliga en ocasiones a trazar curvas muy cerradas. El problema suele exacerbarse en talleres y depósitos, donde el espacio disponible está limitado y, de todas formas, las velocidades de paso son necesariamente muy bajas. Si las ubicaciones con radios de curva pequeños están concentradas, es más frecuente que se engrasen sus raíles mediante campañas periódicas o incluso con sistemas automáticos. Si están repartidas por toda la red, los sistemas de engrase pueden embarcarse en los propios vehículos.

Dentro de los vehículos, la lubricación de sus partes móviles es extremadamente importante. Pensad en las cajas de grasa de las que he hablado en alguna otra ocasión. Pero las interfaces del tren con su infraestructura tienen, como habéis visto, mucho más intríngulis que simplemente «echarles grasa».

Deja una respuesta